• Es lo suficientemente fuerte como para soportar el peso de dos elefantes africanos.

• Y lo suficientemente resistente como para desviar una maleta grande y llena a una velocidad de 225 km.

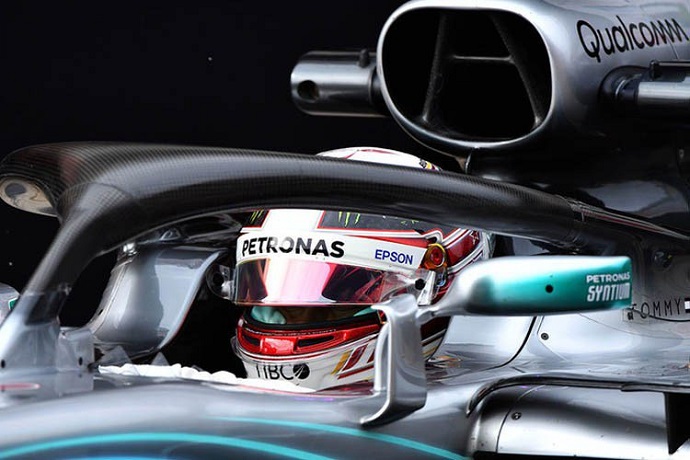

Una de las introducciones al reglamento para la temporada 2018 de la fórmula uno que más polémica ha causado como ya todos lo sabemos es la del “halo”. Bien, pues el día de hoy la FIA ha dado a conocer más datos para conocer mejor este dispositivo.

Está hecho de titanio grado 5, que se usa ampliamente en la industria aeroespacial y es conocido por su alta resistencia y rigidez en comparación con su peso relativamente bajo.

La empresa Alemana CP Autosport es una de las 3 compañías elegidas por la FIA como proveedores oficiales de dicho artefacto. Menciona Steffen Zacharias miembro de esta fábrica “tenemos una larga historia en el deporte del motor, participando desde la década de 1990, pero tenemos una experiencia aún mayor en materiales aeroespaciales y fabricación”.

Esta experiencia colocó a CP en la mejor posición a la hora de producir el primer prototipo de Halo para pruebas de FIA. Junto con el SSTT del Reino Unido y el V System de Italia, a CP se le encomendó la tarea de construir un prototipo dentro de las seis semanas y media que se probarán en el Centro Técnico de Cranfield, en el Reino Unido, en octubre de 2017.

Fue la primera compañía en pasar la prueba y ha sido elegida por nueve de los 10 equipos de F1 para abastecer a Halos esta temporada: “Se necesitan piezas de mecanizado de última generación para realizar el mecanizado final y el mecanizado final posterior a la soldadura”, explica Zacharias. “Se necesita una cámara de soldadura en una atmósfera cerrada para realizar el proceso de soldadura, y se necesita la cadena de suministro del material”.

Antes de trabajar con el titanio, debe someterse a un tratamiento térmico para optimizarlo para la tarea. La compañía generalmente recibe bloques forjados que han sido pretratados a una especificación CP individual para ayudar a soportar las cargas que enfrentará el dispositivo final.

El siguiente paso es pre-mecanizar y taladrar con pistola los tubos que se soldarán juntos. El Halo en sí está construido a partir de cinco partes diferentes. El medio anillo en la parte superior está hecho de dos cuartos del círculo. Luego están las dos piezas de los extremos que se unen a la parte posterior del automóvil y el pilar central frente al conductor.

El proceso de soldadura se realiza en una cámara cerrada para evitar que objetos extraños interfieran con el material. El dispositivo completo luego se somete a un tratamiento térmico adicional para un fortalecimiento adicional antes de enviarlo a pruebas.

Solo el dispositivo de producción de referencia se prueba para su destrucción en Cranfield. Cada dispositivo posterior está hecho de una hoja de proceso exacta que está aprobada por el Instituto Global para la Seguridad del Deporte del Motor, el socio de investigación de seguridad de la FIA. Pero todos los dispositivos están controlados por geometría, verificados por peso y se someten a pruebas no destructivas, que incluyen rayos X y pruebas de grietas.

“Hacemos estas pruebas internamente”, dice Zacharias. “Viniendo de la industria aeroespacial, tenemos un área de pruebas muy intensa, que incluye bancos de pruebas físicas y pruebas de ciclo de vida. Probamos todas nuestras piezas internamente por personas certificadas según un estándar aeroespacial”.

Una vez completado, el Halo se limpia con un chorro de arena manual para crear una superficie abrasiva que facilita a los equipos el acoplamiento de cualquier parte aerodinámica permitida por la FIA.

Todos estos pasos son esenciales para producir un dispositivo de alto rendimiento. El Halo debe resistir 125 kiloNewtons de fuerza (equivalente a 12 toneladas de peso) desde arriba durante cinco segundos sin fallar ninguna parte de la célula de supervivencia o las monturas. También debe soportar fuerzas de 125 kN desde un lado. Sin lugar a dudas, ahora es el elemento más fuerte en un auto de Fórmula Uno.

Zacharias se dice satisfecho y agradecido con todo el apoyo y la apertura de los equipos para desarrollar en tiempo y forma este dispositivo que seguramente llegó para quedarse.

En fin, todo sea por la seguridad y la vida de los pilotos.

Autor del artículo: Rafael Bullé

Imagen: Mercedes AMG F1, Red Bull Racing y Scuderia Ferrari

Leave A Comment